鋼管陶瓷內(nèi)襯Ti3AlC2的耐磨性研究

摘要:研究了鋼管陶瓷內(nèi)襯Ti AIC,的耐磨性能。試驗結(jié)果表明:在摩擦過程中,摩擦產(chǎn)生的摩擦熱使Ti AIC 摩擦表面分解、氧化生成由Ti、A1、Fe和O組成的非晶態(tài)氧化物,這層氧化物起到了一定的潤滑作用,在高的法向載荷或速度下,隨著氧化物生成量的增加,Ti,A1C:材料的摩擦因數(shù)減小,主要是Ti A1C 氧化層磨損,這種磨損方式保護了Ti A1C:基體材料,因此以Ti A1C 作為鋼管陶瓷內(nèi)襯材料將能夠很好地保護鋼管基體,延長鋼管的使用壽命。

近年來,石油、化工以及礦山等行業(yè)對耐磨、耐蝕、耐高溫管道的需求量越來越大。雖然現(xiàn)在研究的高溫合金管以及高技術(shù)的陶瓷管能夠分別滿足耐高溫和耐腐蝕的需求,但是同時滿足上述需求的管道材料亟需解決。文獻[2—3]的研究結(jié)果表明:陶瓷內(nèi)襯復(fù)合管能夠滿足上述性能的要求,并在礦山和管道運輸上得到了應(yīng)用。文獻[4]研究了自蔓延高溫合成陶瓷內(nèi)襯復(fù)合鋼管的耐腐耐蝕、抗機械沖擊等性能。TiA1C,為Mn+IAXn三元層狀化合物中的一種,兼有金屬和陶瓷的優(yōu)良特性,如高熔點、高彈性模量、良好的導(dǎo)電導(dǎo)熱性能、可加工性、良好的耐腐蝕性能和自潤滑性,這些優(yōu)良的性能使TiA1C材料有很廣泛的應(yīng)用領(lǐng)域。文獻[5]研究了在45鋼和鋁表面涂覆TiA1C的合成機理,文獻[6]研究了TiA1C,作為熱障涂層的性能。

1 試驗方法

在HT一1000型高溫摩擦磨損試驗機上進行試驗;采用的原料為自蔓延高溫合成法制備的Ti3A1C2材料[7-81,其中Ti A1C,的含量為97.63%,塊體的氣孔率為7.4l%。試驗采用45鋼為對磨材料,其直徑為3O mm、厚度為10 mm;Ti A1C,塊體材料為正立方塊體,其長、寬、高皆為5 mm。

試驗的具體方法為:①在300 r/min的條件下,設(shè)定法向載荷分別為5、10、15、20 N;② 在l5N的法向載荷條件下,設(shè)定速度分別為200、300、400、500、600 r/Inin,試驗前將塊體材料預(yù)磨10n in,試驗結(jié)束后對磨體要自然散熱一定時間才可以進入下一組試驗.每組試驗重復(fù)3次,試驗結(jié)果取平均值。在利用日本電子公司的JSM一6700型掃描電鏡對摩擦后塊體材料摩擦表面的物質(zhì)形貌以及化學(xué)成分進行分析,利用XRD一7000型x射線衍射儀分析摩擦表面的相組成。

試驗的整個過程由計算機控制,并記錄試驗時摩擦因數(shù)的瞬時變化,取其平均值得到摩擦因數(shù)。通過公式(1) 計算Ti,A1C 材料磨損率:

I=W/(PL) (1)

式中 I—— 體積磨損率,mm3/(N·m);

W— — 體積磨損量,mm3;

P—— 法向載荷,N;

L—— 總摩擦距離,mm。

2 結(jié)果與討論

(1)Ti A1C 對45鋼的摩擦因數(shù)和磨損率與法向載荷的關(guān)系。

表1為不同法向載荷下Ti A1C,對45鋼的摩擦因數(shù)和磨損率。由表1可以看出:摩擦載荷在增加的同時,摩擦因數(shù)減小,而磨損率增加,當法向載荷增加到20 N,摩擦因數(shù)減小到0.18,磨損率為7.1X10-8 mm3/(N·m)。文獻[10]的試驗結(jié)果表明:在摩擦載荷較小時,由于摩擦表面微凸起的存在,使在摩擦過程中實際接觸的摩擦面比理論上接觸的摩擦面要小的多,進而產(chǎn)生大的摩擦阻力;而隨著摩擦載荷的增加,摩擦表面的微凸起相互耦合,從強度較弱的微凸起開始被逐步破壞,導(dǎo)致在摩擦過程中實際接觸的摩擦面增加,從而使摩擦阻力逐漸減小。

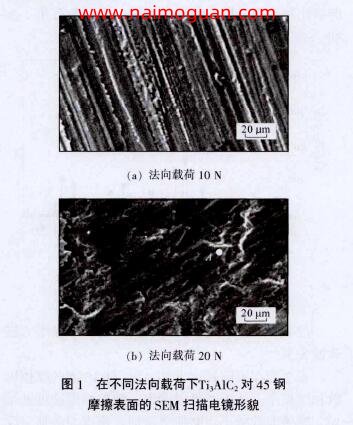

圖1所示為在不同法向載荷下Ti A1C,對45鋼摩擦表面的SEM掃描電鏡形貌。從圖1(a)可以看出:在法向載荷為10 N時,摩擦表面形成了很多淺而連續(xù)的劃痕。分析推斷認為:這些劃痕是由于摩擦表面生成了一層物質(zhì),這層物質(zhì)的硬度比45鋼小。從圖l(b)可以看出:在法向載荷為2O N時,摩擦表面的生成物越來越多,淺而連續(xù)的劃痕消失,生成物出現(xiàn)滑動累積和剝落的現(xiàn)象。分析推斷認為:這些生成物滑動累積和剝落的現(xiàn)象則是因為這層生成物具有一定的流動性和黏性,隨著法向載荷的增加而產(chǎn)生的;而摩擦表面劃痕消失是上述摩擦表面微凸起被破壞,摩擦表面增加,生成的生成物增加覆蓋所致。

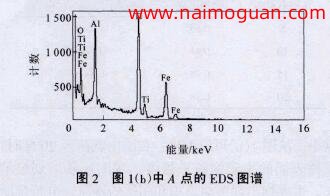

為了解摩擦表面生成物的成分,對其進行EDS(Energv DisPersive Spectrosc0pv)能譜儀圖譜分析。圖2所示為圖1(b)中A點的EDS閣譜。從圖2可以看出:摩擦表面生成物南rj、AI、C、O和Fe元素組成。由文獻[1 1一l2]可知:摩擦過程中,由于摩擦產(chǎn)生的摩擦熱使Ti A1C,的摩擦表面分解,與空氣中的O發(fā)生氧化反應(yīng),生成由Ti、Al、Fe和O組成的非晶態(tài)氧化物,C元素則與空氣中的O生成氣體氧化物,F(xiàn)e元素則是在摩擦過程中從45鋼上脫落轉(zhuǎn)移到Ti,A1C:摩擦表面的。

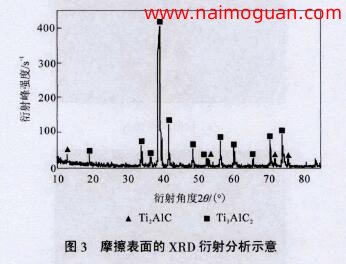

為了進一步了解生成的氧化物,對摩擦表面進行XRD X射線衍射分析。摩擦表面的XRD衍射分析如圖3所示。從圖3可以看出:摩擦表面沒有出現(xiàn)Ti、AI、C、O和Fe組成氧化物的衍射峰,只有Ti AIC,材料的衍射峰。由此可以確定,生成的氧化物薄膜是以非晶態(tài)存在的,否則會有]ri、A1和Fe氧化物的衍射峰存在。

(2)Ti A1C 對45鋼的摩擦因數(shù)和磨損率與轉(zhuǎn)速的關(guān)系。

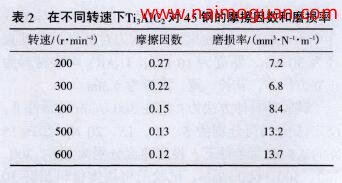

表2為在不同轉(zhuǎn)速下Ti A1C 對45鋼的摩擦因數(shù)和磨損率。從表2可以看出:隨著摩擦速度的增加,摩擦因數(shù)減小,磨損率增加。速度與載荷對摩擦因數(shù)的影響機理相同,都是通過改變摩擦表面的接觸面積影響的,因此出現(xiàn)上述結(jié)論的原因是:在相同的滑動路程下,隨著速度的增加,摩擦表面微凸起被破壞的速度增加,導(dǎo)致在摩擦過程中Ti A1C 材料實際接觸的摩擦面增加,從而使產(chǎn)生的摩擦阻力逐漸減小,摩擦因數(shù)減小。

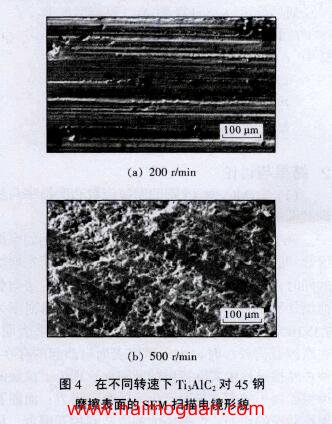

在不同轉(zhuǎn)速下Ti A1C,對45鋼摩擦表面的SEM掃描電鏡形貌如圖4所示。從圖4可以看出:轉(zhuǎn)速對摩擦表面形貌的影響與載荷摩擦表面形貌的影響趨勢相同,都是隨著轉(zhuǎn)速或載荷的增加,摩擦表面生成的氧化層增多。從圖4(b)中還可以看出:當轉(zhuǎn)速為500 r/min時,Ti A1C 的摩擦表面磨損比較嚴重,氧化層大量脫落,形成凹凸不平的摩擦面,主要原因是在高的轉(zhuǎn)速下氧化層的破壞速度大于氧化層的形成速度,使黏著磨損剝落的氧化層進一步轉(zhuǎn)變?yōu)槟チDp,加速摩擦面的磨損。

從上述分析可知:在摩擦過程中摩擦表面會產(chǎn)生一層氧化物,這層氧化物保護基體材料不被磨損。文獻[14—15]的研究指出:Ti A1C 與生成氧化膜的界面結(jié)合強度大于85 MPa,并且氧化膜的存在使材料具有高溫自愈能力,形成的氧化膜在材料的裂紋和刻痕處填充。由此可推斷出:以Ti AIC,作為鋼管陶瓷內(nèi)襯材料,能夠很好地保護鋼管基體在使用過程中不被破壞,可延長鋼管使用壽命。

3 結(jié)論

(1)在摩擦過程中,產(chǎn)生的摩擦熱使Ti A1C摩擦表面生成由Ti、Al、Fe和0組成的非晶態(tài)氧化物,這層氧化物起到了一定的潤滑作用,使得Ti A1C 塊體材料的摩擦因數(shù)減小;在高的法向載荷或速度下,磨損主要是Ti A1C:氧化層磨損,這種摩擦磨損方式保護了Ti A1C,基體材料。(2)Ti A1C:材料的磨損主要是摩擦表面氧化層的磨損,若以Ti A1C:材料作為鋼管陶瓷內(nèi)襯材料,將能夠很好地保護鋼管基體在使用過程不被破壞。